自動化率100%、行業最快6分鐘生產一件馬達座、一次交檢合格率大于99.5%……近日,太重智能高端液壓挖掘機產業園區馬達座黑燈產線成功下線,實現智慧高效運轉。本月將有百臺液壓挖掘機從這里面世,向智能制造邁出堅實一步。

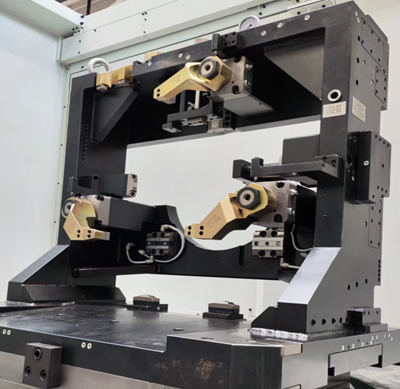

這條馬達座黑燈產線,可全覆蓋適配生產13-55噸、數十種型號的馬達座。“全流程自動裝卸、自動加工,當上個作業完成,這條黑燈產線將會自動進行智能化調整設備和工藝參數,無縫銜接下一類型作業……”工程機械公司副總經理賀磊介紹。

從前工序自動組對、自動焊接,到工件轉運、來料抓取、工件裝夾、機床檢測和加工、鐵屑清理、成品出線。這條黑燈產線依托5G、人工智能、視覺識別、自動加工、智能傳感、數據分析等先進技術應用,成為擁有自主監控、智能調整及數據驅動決策的全能“多面手”。“產線將實現50000件/年,在滿足各種規模生產需求的同時,保證生產精確性和穩定性,每年可節約制造成本90余萬元。”工程機械公司部件工藝所副所長石曉東說。

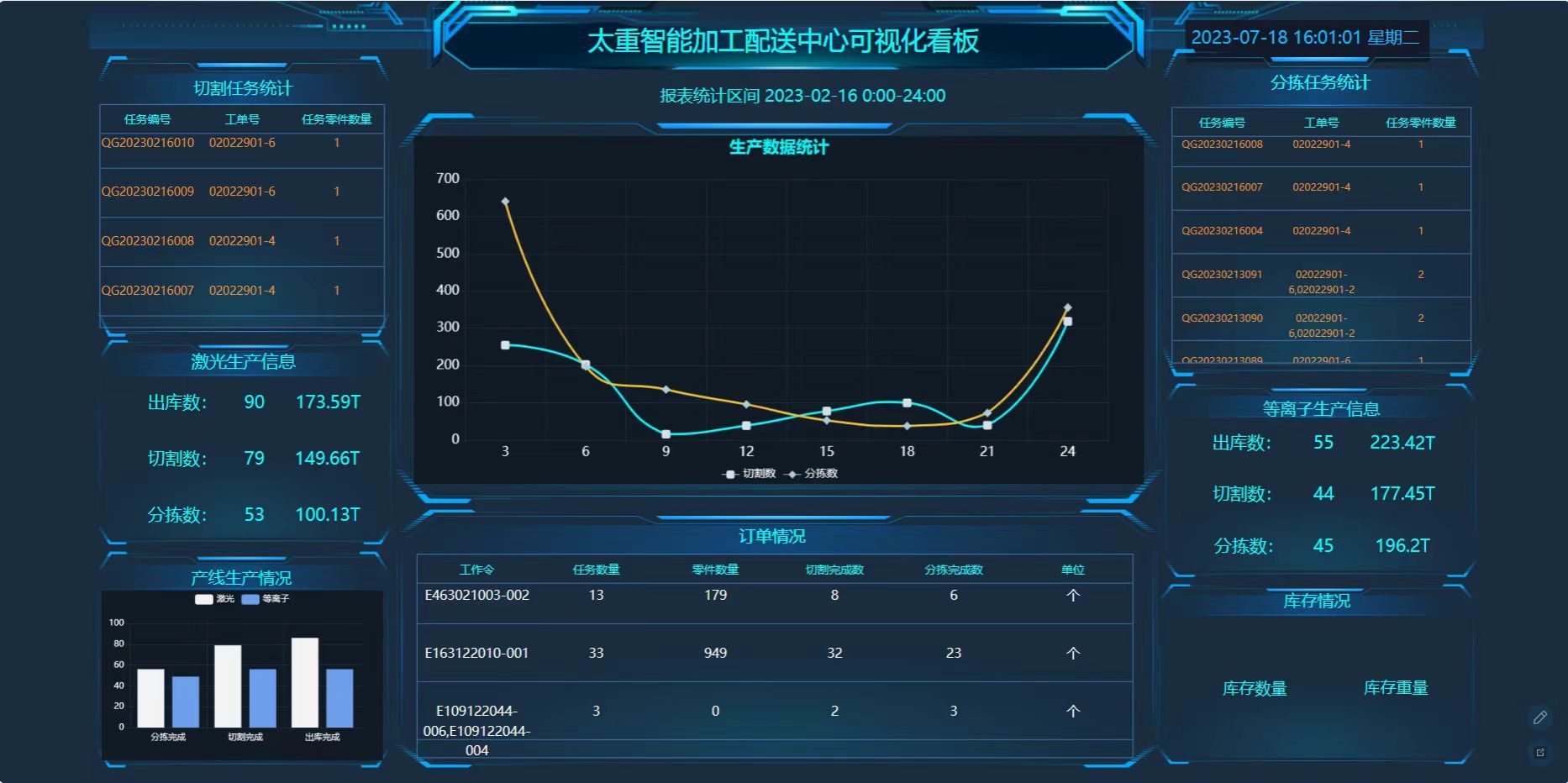

如今,像這樣所有的加工、運輸、檢測過程均在空無一人的產線內完成的黑燈產線,太重擁有兩條!太重智能高端液壓挖掘機產業園區馬達座黑燈產線和太重智能高端裝備產業園區智能加工配送中心下料黑燈產線。 走進智能加工配送中心下料車間,40余臺機器人在300平方米廠房內夜以繼日“上班”。智能數控切割機對著鋼板精密切割,智能噴碼機有條不紊進行動態數據實時噴印,在中控系統的統一指揮下,數百臺AGV、RGV智能運輸小車來回穿梭,自動行駛至分揀工位取貨,將帶有條形碼的零件自動運送至指定地點,整套動作順暢連貫、精準高效。

一張鋼板,經過出入庫、拋丸、校平、上下料、對中、噴碼、輸送、切割、分揀、砂光、碼垛、物流轉運全流程自動運行,即可輸出一批高質量合格零件,下料工序周期大大縮短。“這條實現全過程智能化管控的黑燈產線,效率提升70%,綜合材料利用率高達90%,滿產下每年可節約成本4000萬元以上。”智能加工配送中心總經理史亞杰說。

這條運用視覺識別、大數據、AI等新技術的黑燈產線,以“智能制造+數字工藝+數字倉儲+數字物流”,首創了重型機械行業“混合套料、集中下料”的智能制造新模式。將信息化系統與智能裝備的深度融合,貫穿于工藝、生產、管理、維保等各個制造活動單元,而這僅僅是第一步,據下料產線規劃設計負責人王春英介紹,這條擁有“智慧大腦”的產線,將在長期生產過程中不斷進行數據積累,成為具有學習力、適應性的黑燈產線。科技賦能的太重瞄準高端制造領域,聚焦“高端化、智能化、綠色化、國產化”產品規劃,以智能設計、智能制造、智能產品、智能服務正在加速向“智”蝶變。“以打造黑燈產線為契機,推動建成‘黑燈工廠’,太重將實現更高的效率、更穩定的質量與更強的競爭力。”太重集團戰略投資部部長邱英杰說。浪潮已來,越來越多由數字化、智能化驅動的全新生產模式正在太重興起。全面感知、柔性生產、敏捷服務、科學決策、產業協同、綠色安全的太重智能工廠正在加速釋放更多新活力,為加快推進新型工業化、推動全省制造業振興升級注入澎湃動力!