24小時出鋼破千噸、大型鑄件再添新單、鋼水突破萬噸大關、雙真空鋼錠生產再創新紀錄、240噸百萬千瓦轉子完成試制、成功澆注新園區投產以來的單重最大梁類產品……紀錄屢創新高,成績持續攀升,鑄鍛件分公司一季度各項工作表現亮眼,創多個歷史之“最”!

面對嚴峻復雜的市場經營形勢,鑄鍛件分公司依靠什么拿出一季度好成績?他們的解題密碼,就藏在“加減乘除”的口訣里。

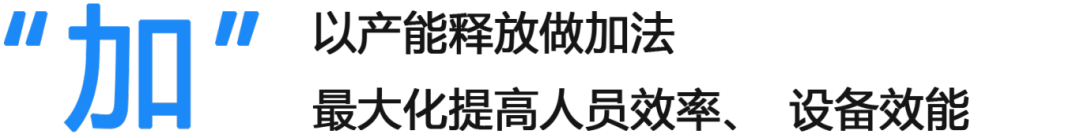

分公司堅持“連續集中生產”系統性思維,成立產品交付中心,統籌內外部資源,協調瓶頸工序,24小時不落地組織;對產前準備進行“標準化、工位化、節拍化”體系化推進,統籌人員配備及物料供應;加強“定工位、定標準、定物耗、定能耗、定人員、定時間”網格化管理,建立標準化作業指導書,縮短產品制造周期。

以分公司承擔的某汽缸體重點項目為例,工藝、模型和造型等部門整體聯動,優化工藝模型制作,4件產品從模具制造到造型澆注僅用24天,制造周期縮短30%,預計提前一個月交貨。效率提高,產量也隨之提升,分公司三月份鋼水產量突破15000噸,發運量突破5000噸,一季度累計鋼水產量34000多噸,發運量15000多噸,創新園區投產以來最高水平。

汽缸體三維立體圖

突出聯動改,做到統籌有力;聚焦長效改,做到力破有方。對標國內先進鋼鐵企業,通過設備改造,不僅降低了購買新設備的生產成本,還從源頭上減少了鋼渣的產生。3月22日,分公司熱燜渣系統正式投產運行,整個工序操作簡單,渣鐵分離效果好,鋼渣活性高,配合工程機械配套配重項目對鋼渣綜合利用,預計年增加效益1900萬元。

熱燜渣系統

打造具有國際影響力的太重品牌,分公司在技術策劃、材料選型、工藝設計、試制驗證等各方面,全方位向高端、批量市場積極拓展。3月份,分公司出口總重量達170噸,成功打開高附加值批量破碎類耐磨件國際市場。三月份高端耐磨件產品鋼水量首次突破千噸大關,以1363噸的成績刷新太重高端耐磨件產品產量歷史最高紀錄。

出口海外動定錐襯板

分公司牢牢把握產品結構優化升級的“金鑰匙”,全力突破鑄鍛件基礎材料、基礎工藝等短板弱項。針對轉子轉軸類產品深孔加工瓶頸工序,采用高精度高速鉆頭及高速光刀,將原有工藝進行升級;同時,對核心參數進行修正,充分激發極致效率、極致效能、極致效益的內生動力,將加工時間由原來53小時縮短至21小時,加工效率提升60%,以科技創新賦能戰新產品智能制造。

此外,分公司還通過優化鍛造火次、精確布料、嚴控鍛比,完成百萬千瓦轉子的鍛造。這是集團公司有史以來生產的重量最大、技術要求最高的轉子產品,更是國內大型鍛件制造領域的又一重大突破,彰顯了公司制造大國重器的使命擔當。

百萬千瓦轉子鍛造過程

打造一流鑄鍛件制造基地,分公司巧用“加減乘除”,交出一份優異答卷,也為激發集團公司的創新活力開辟了路徑,期待更多“新紀錄”和“新亮點”頻頻涌現,共同托舉太重轉型升級逐浪而上、再創輝煌!